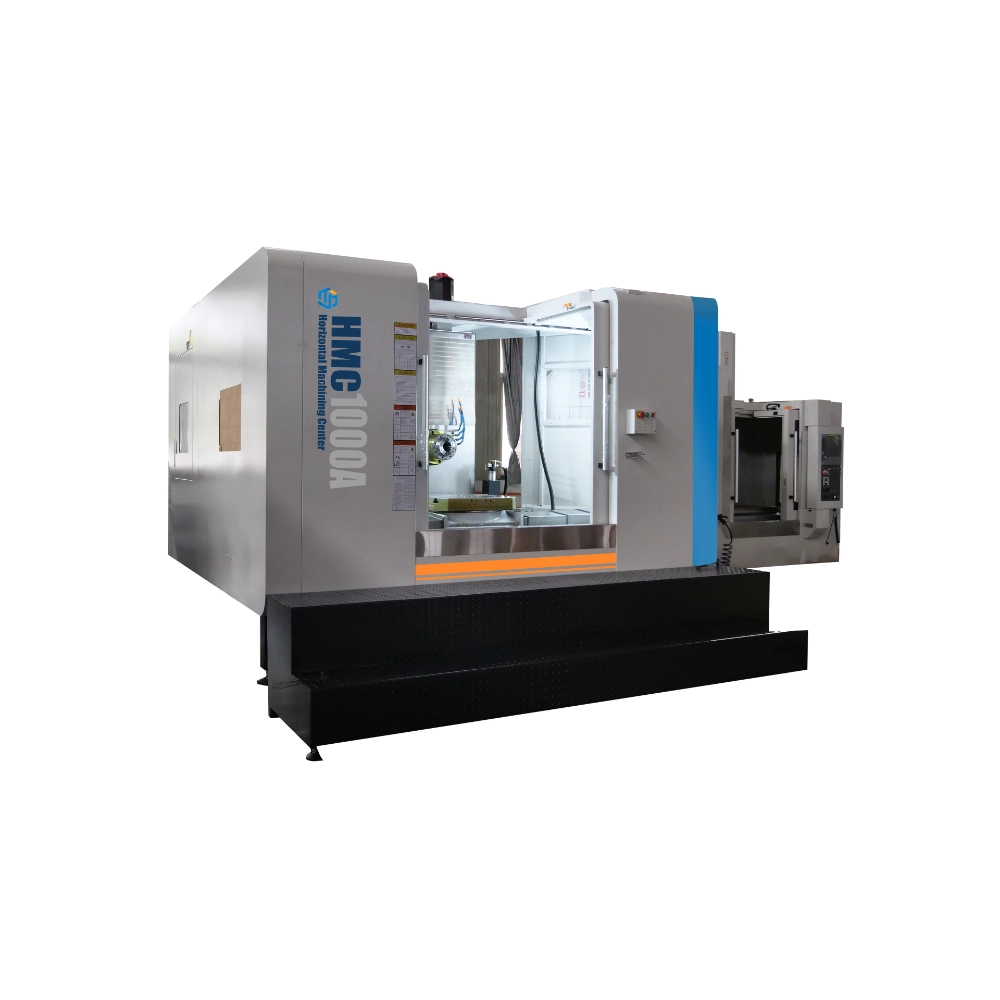

Guía de selección del centro de mecanizado horizontal 2025

Hora de lanzamiento: 2025-12-11

A medida que la fabricación avanza hacia una mayor inteligencia y eficiencia, Centro de mecanizado horizontal (HMC) Se ha adoptado ampliamente en industrias como la de autopartes, la fabricación de moldes, la maquinaria de construcción y el mecanizado de precisión. Con tantos modelos en el mercado, las empresas suelen tener dificultades para elegir:

¿Qué especificaciones son necesarias? ¿Cómo se evalúa la capacidad de mecanizado de una máquina de centro de mecanizado horizontal (HMC)? ¿Cómo se adapta el equipo a sus requisitos de volumen de producción y precisión?

Esta guía proporciona una estrategia de selección integral para 2025 basada en escenarios de mecanizado del mundo real.

Ventajas principales y características clave de los centros de mecanizado horizontales

Antes de elegir un modelo, es esencial comprender las principales ventajas de los HMC para determinar si cumplen con sus requisitos de producción.

Ideal para producción en masa y mecanizado continuo

Gracias a la estructura horizontal, la alta estabilidad y el cambiador automático de paletas (APC), los HMC son perfectos para el mecanizado de gran volumen y alta eficiencia.

Capacidad superior de eliminación de viruta

Con el husillo en posición horizontal, las virutas caen de forma natural, lo que evita la acumulación y ayuda a mantener la precisión del mecanizado. Esto hace que los centros de mecanizado horizontal sean adecuados para Trabajos pesados de corte y con uso intensivo de virutas de hierro.

Mayor estabilidad y rigidez

Los HMC suelen presentar estructuras de alta rigidez, lo que los hace adecuados para piezas de trabajo grandes y pesadas, así como para aplicaciones que requieren precisión estable a largo plazo.

Admite mecanizado de 4 y 5 ejes

Los modelos HMC avanzados admiten 4 ejes o Mecanizado horizontal de 5 ejes, permitiendo superficies complejas y contorneados de alta precisión.

Seis factores clave a tener en cuenta al seleccionar un HMC

Tamaño de la pieza de trabajo vs. dimensiones del recorrido y del palé

Los tamaños de pallets más comunes incluyen:

- 400×400 mm

- 500×500 mm

- 630×630 mm

- 800×800 mm

- 1000×1000 mm y más para piezas grandes

Recomendaciones:

- Piezas de automoción → Serie 400/500

- Maquinaria de construcción y moldes → Serie 630/800

- Componentes estructurales grandes → Serie 1000+

Velocidad y par del husillo: Alta velocidad frente a corte pesado

El husillo determina la capacidad de mecanizado. Preste atención a:

- Velocidad máxima (8.000–15.000 rpm)

- Par y potencia (mayor par para cortes pesados)

- Tipo de husillo (accionamiento directo, accionamiento por engranajes, accionamiento por correa)

Sugerencias de escenarios:

- Corte pesado de acero → Husillo de engranajes de alto par

- Mecanizado de aluminio de alta velocidad → 12.000+ rpm

Capacidad ATC (cambiador automático de herramientas)

Tamaños típicos de cargadores de herramientas: 24 / 40 / 60 / 100+ herramientas.

Para mecanizado multiproceso o complejo, elija más de 60 herramientas para reducir la frecuencia de cambio de herramientas.

Sistema de control CNC (FANUC, Siemens, Mitsubishi)

Cada sistema presenta diferencias en cuanto a funcionamiento, usabilidad y capacidad de expansión. Elija según la experiencia del operador y los requisitos de mecanizado.

Sistema de gestión de chips

Los HMC comúnmente incluyen:

- Transportador de virutas tipo cadena

- Transportador de tipo tornillo

- Sistema de filtración de refrigerante

Una fuerte eliminación de virutas es esencial para Piezas de acero y corte de gran volumen.

Capacidades de automatización y operación no tripulada

Para 2025, más fábricas estarán haciendo la transición a líneas de producción automatizadas.

La automatización opcional incluye:

- Cambiador de paletas APC (palet doble/múltiple)

- Sistema de fabricación flexible FMS

- Medición en máquina (medición de herramientas / palpado de piezas de trabajo)

Si planea futuras actualizaciones de automatización, asegúrese de que la máquina admita la expansión de la interfaz.

Configuraciones de HMC recomendadas por aplicación industrial

Piezas de automoción (producción en masa)

- Palet: 400/500

- Características: Alta velocidad, cambio rápido de herramientas.

- Recomendado: Palet doble + husillo de alta velocidad + sistema de medición

Maquinaria de construcción (corte pesado, alta rigidez)

- Palet: 630/800

- Husillo: Husillo de engranajes de alto par

- Características: Alta capacidad de carga, máxima rigidez.

Fabricación de moldes (alta precisión y calidad de superficie)

- Palet: 500/630

- Husillo: 12.000+ rpm

- Características: Escalas lineales, compensación térmica.

Mecanizado de componentes grandes

- Palet: 800/1000

- Características: Gran recorrido, alta rigidez.

- Opcional: Capacidad de mecanizado de cinco caras

Elección según presupuesto y escala de producción

Nivel de entrada (bajo presupuesto)

- Palet 400/500

- ATC y APC estándar

- Adecuado para producción de lotes pequeños a medianos.

Gama media (mejor relación calidad-precio)

- 500/630

- Husillo de alto par + gran almacén de herramientas

- Adecuado para automoción y maquinaria en general.

Gama alta (nivel de fábrica inteligente)

- 630/800/1000

- 5 ejes + FMS + automatización

- Ideal para grandes empresas y fabricación autómata

Resumen: La fórmula básica para la selección de HMC

Utilice el siguiente modelo para evaluar rápidamente sus necesidades:

Tamaño de la pieza de trabajo → Tamaño del palé

Tipo de material → Selección del husillo

Complejidad del mecanizado → Almacén de herramientas + Sistema CNC

Volumen de producción → Nivel de automatización

Presupuesto → Nivel de configuración

Al centrarse en estas cinco dimensiones, puede seleccionar con confianza la centro de mecanizado horizontal eficiente para sus objetivos de producción.