مركز التشغيل الآلي الجسري هو أداة آلية CNC متينة، مصممة للتشغيل الآلي واسع النطاق وعالي الدقة. يتميز بهيكل جسري يضمن صلابة عالية، مما يتيح معالجة مستقرة لقطع العمل الكبيرة، مثل القوالب، وأسرّة الآلات، ومكونات الطائرات.

لماذا الجسر المعلق؟-يكتب تُعد مراكز التشغيل الخيار الأمثل لقطع العمل الكبيرة والثقيلة.

من المعروف أن القطع الصغيرة تُشَكَّل بآلات صغيرة، والقطع الكبيرة بآلات كبيرة. إلا أن الأسباب الكامنة وراء ذلك غالباً ما تكون غير واضحة. كما أن القطع الكبيرة تُشكِّل تحديات خاصة بها في الإنتاج والمعالجة. وتشمل هذه التحديات عادةً: تحقيق دقة التشغيل المطلوبة، وضمان الثبات أثناء التشغيل، والحفاظ على دقة التموضع خلال الحركات المتعددة، والتغلب على خشونة السطح الناتجة عن الاهتزاز، والحد من الأخطاء التراكمية الناتجة عن التثبيت المتكرر.

لذا، لتجنب إهدار الوقت وتكاليف العمالة بسبب استخدام آلات غير مناسبة، تُعد مراكز التشغيل من نوع الجسر الخيار الأمثل لتشغيل قطع العمل الكبيرة. لماذا تُعد مراكز التشغيل من نوع الجسر أكثر ملاءمة؟ سيشرح مهندسونا ذلك من خلال الجوانب التالية:

ما الذي يجعل آلات الجسر المتحركة مستقرة للغاية تحت عمليات القطع الثقيلة؟

تعتمد مراكز التشغيل من نوع الجسر بشكل أساسي على بنية متناظرة تتكون من عمودين وعارضة. وتكمن ميزة هذه البنية في أن قوة القطع تنتقل عبر المغزل ← العارضة ← العمود ← قاعدة الجهاز، مما يُشكل مسار قوة كاملًا ومتناظرًا. ينتج عن ذلك تشوه هيكلي أقل وثبات أعلى في ظروف القطع الشاقة. عادةً ما تكون قاعدة وعمود وعارضة مركز التشغيل من نوع الجسر أكبر حجمًا وأكثر سمكًا في المقطع العرضي، باستخدام حديد الزهر عالي المقاومة أو هياكل ملحومة. إذا كنت قد عملت مع آلات ثقيلة، فأنت تعلم أن هذا النوع من البنية أكثر صلابة ويمتص الاهتزازات بشكل أفضل. لهذا السبب يُعد الثبات الهيكلي أحد أهم مزايا مراكز التشغيل من نوع الجسر.

أخطاء أقل من عملية تثبيت واحدة:

عند تشكيل قطع العمل المعقدة، قد نحتاج إلى تثبيتها عدة مرات لتلبية متطلبات التشغيل الأساسية. مع ذلك، قد يؤدي التثبيت المتكرر إلى مشاكل، حيث تتسبب الأخطاء المتراكمة أثناء التشغيل في إهدار الجهد. باستخدام مركز تشغيل من نوع الجسر، يمكن إنجاز معظم عمليات التشغيل بتثبيت واحد. ينتج عن ذلك اتساق أفضل في تحديد المواقع، وتقليل أوقات التثبيت والمحاذاة، ورفع كفاءة التشغيل الإجمالية. بالنسبة للورش التي تتعامل مع الإنتاج الدفعي المتوسط إلى الكبير، يؤثر هذا بشكل مباشر على كفاءة الإنتاج والتحكم في التكاليف.

كيفية اختيار الرافعة الجسرية المناسبة؟

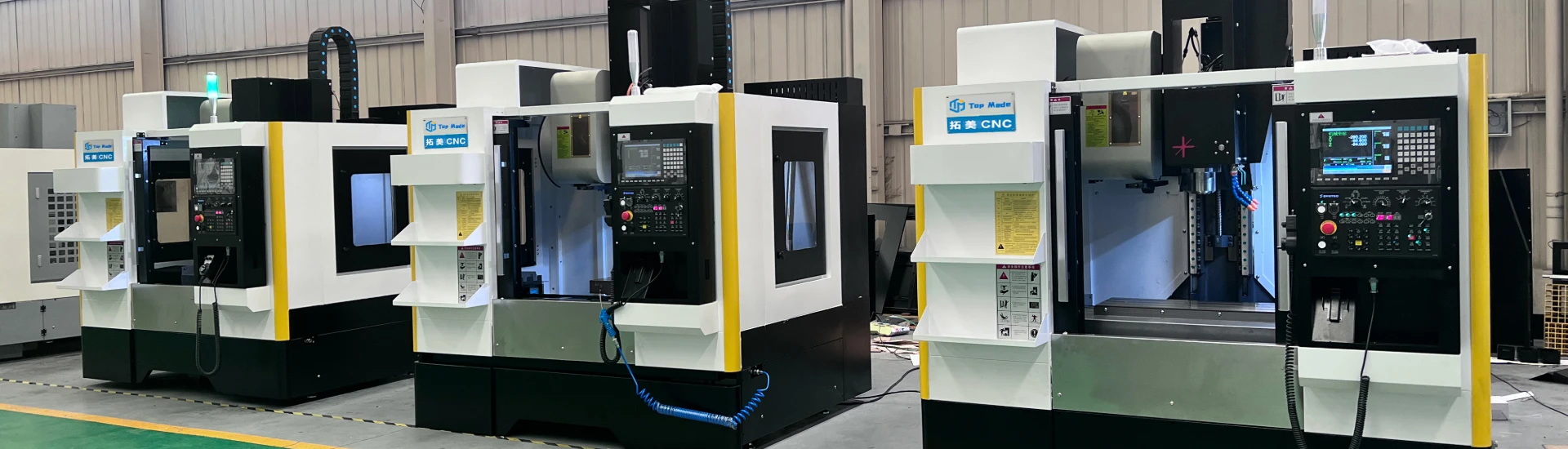

بينما تدرك العديد من المصانع حاجتها إلى مركز تشغيل آلي من نوع الجسر للمساعدة في عمليات التشغيل، فما هو الطراز الأنسب لاحتياجاتها؟ ستستخدم TopMade طرازي GMC1016 وGMC2540 كمثالين:

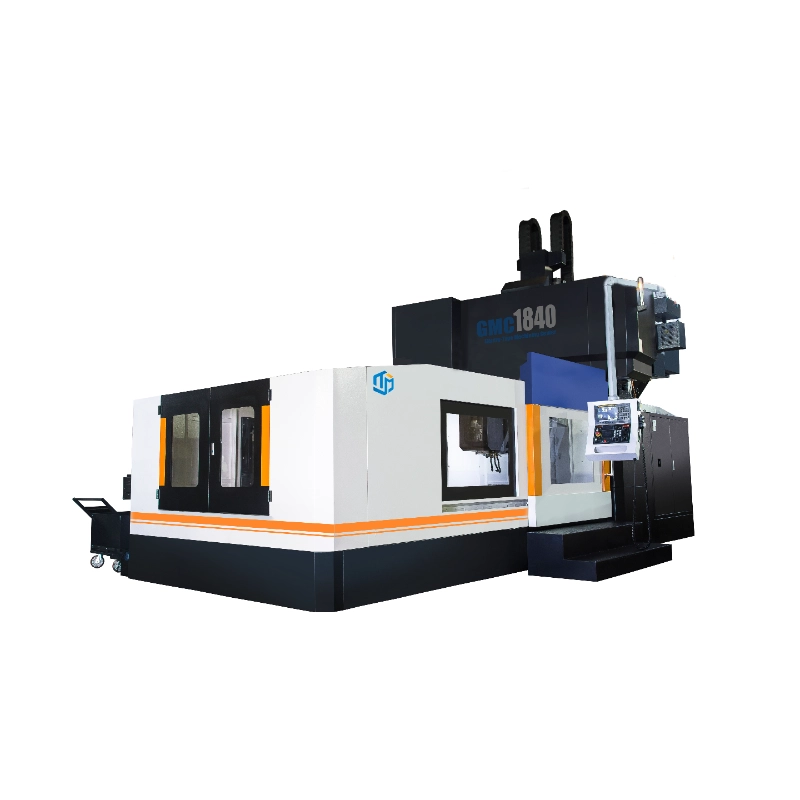

يُعدّ جهاز GMC1016 مثاليًا لورش العمل التي تُشغّل قطعًا متوسطة الحجم ولكنها ثقيلة (مثل إطارات القوالب الصغيرة، أو الأجزاء الميكانيكية، أو ألواح الصلب السميكة). فهو صغير الحجم بما يكفي لتوفير المساحة، ولكنه في الوقت نفسه قوي بما يكفي لتحمّل عمليات القطع الشاقة. إليكم أهمّ ميزاته:

- حجم الطاولة: 1600 × 1000 مم (يوفر مساحة واسعة للأجزاء متوسطة الحجم، مما يمنع الازدحام)

- مخروط المغزل: BT50 (مثالي للقطع الشاق، مما يضمن تثبيت الأداة بشكل آمن ومستقر)

- أقصى سرعة دوران للمغزل: 7000 دورة في الدقيقة (توازن بين عزم الدوران العالي المطلوب للتشغيل الخشن والتشطيب السطحي الدقيق المطلوب للتشطيب النهائي)

- أقصى حمولة للطاولة: 3.5 طن (تتعامل بسهولة مع الأجزاء الثقيلة التي تكافح أدوات الآلات الأصغر حجماً للتعامل معها)

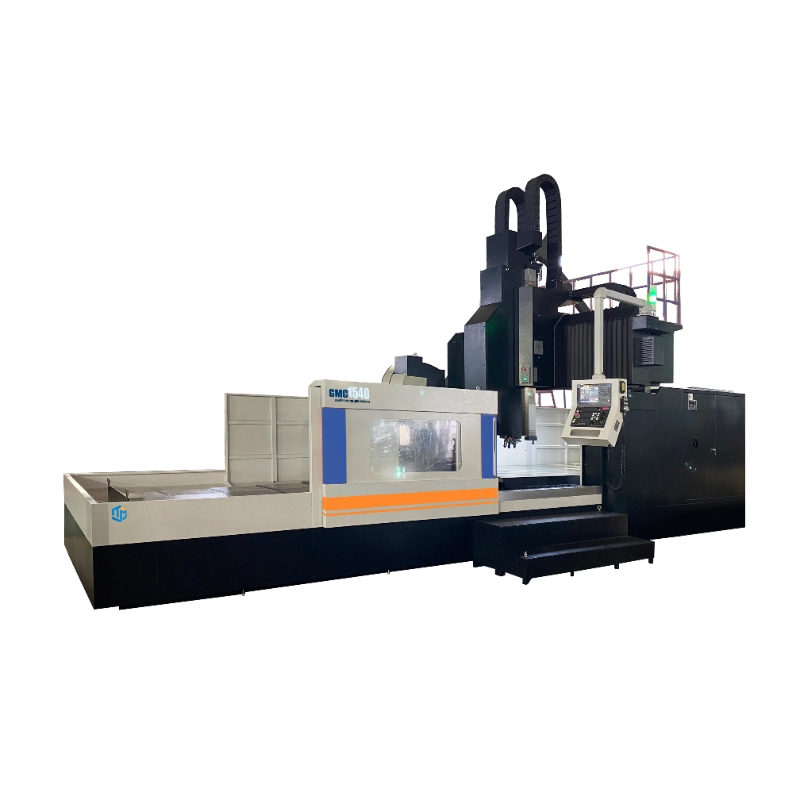

إذا كنت تقوم بتصنيع قطع كبيرة الحجم وثقيلة الوزن، مثل المكونات الهيكلية الضخمة، أو هياكل آلات التشغيل كاملة الحجم، أو ألواح الصلب الصناعية الكبيرة، فإن آلة GMC2540 مصممة خصيصًا لتلبية هذه المتطلبات. صُممت هذه الآلة خصيصًا للتصنيع الصناعي عالي الجودة، مع متطلبات فائقة فيما يتعلق بالحجم وقدرة التحميل. وتلبي مواصفاتها هذه الاحتياجات بشكل كامل.

- حجم الطاولة: 4000 × 2500 مم (تستوعب بسهولة حتى أكبر قطع العمل، مما يلغي الحاجة إلى توزيعها على عدة أدوات آلية)

- مخروط المغزل: BT50 (متوافق مع GMC1016، مما يضمن أداء قطع موثوق به للخدمة الشاقة)

- أقصى سرعة دوران للمغزل: 6000 دورة في الدقيقة (محسّنة لعزم الدوران العالي، مما يتيح التشغيل الفعال للمواد الثقيلة وعالية المتانة)

- أقصى حمولة للطاولة: 24 طنًا (قادرة على تشكيل المسبوكات الكبيرة والمكونات الهيكلية دون انحناء أو تشوه)

إذا كنت بصدد تقييم مدى ملاءمة مركز تشغيل من نوع الجسر لاحتياجات إنتاجك، فلا تتردد في مشاركة معلومات حول قطع العمل النموذجية ومتطلبات التشغيل. يمكن لفريق الهندسة المحترف في TopMade مساعدتك في تحديد ما إذا كانت طرازات مثل GMC1016 أو GMC2540 تلبي متطلبات تطبيقك، أو ما إذا كانت هناك تكوينات أخرى أكثر ملاءمة.